導入事例

|冷凍食品工場|250名規模|

餃子製造の粉砕・撹拌作業時間を60%短縮

| 業種 | 冷凍食品工場 |

|---|---|

| エリア | 広島県 |

| 規模 | 約250名(パート含む) |

| 定量効果 | ・処理時間2/5に短縮(4時間→1.5時間) |

|---|---|

| 定性効果 | ・作業性易化 ・衛生面向上 ・商品品質向上 |

導入前の課題

当工場では、スーパーや通販サイトで売られる冷凍食品を製造しています。

冷凍食品は、年々需要が伸びてきており、中でも主力の冷凍餃子は、ここ10年程度で売上が倍以上になり、1日約4,000個程度製造しています。商品の生産需要は増えてきた一方で、労働人口の減少による現場の人手不足や、働き方改革法案による従業員の労働時間短縮により、労働力が足りておらず、生産性向上に取り組みまなければいけない状況でした。

餃子に使う豚肉、キャベツ、ニラ、ねぎなどの材料は、豚肉と生野菜をそれぞれミキサーで細かく粉砕・撹拌した後に、両材料を混ぜ合わせます。その粉砕・撹拌作業に1日4時間程度かかっていました。従来は野菜や肉を加工に7ℓ容量(処理量3.5ℓ)の小型ミキサーを使っており、1日に何度も材料の投入・取り出しを行う必要がありました。そこでミキサーの大型化を行い、1回で野菜・肉の大量処理を行うことで、加工時間の短縮、投入・取り出し工数の低減ができるのではと考えました。

導入の決め手

大型でシンプルな使い勝手の良いミキサーはないかと探していたところ、45ℓ容量(処理量23ℓ)のミキサー「ロボクープR-45」に出会いました。購入前に販売業者のテストキッチンでデモを行ったところ、大量の野菜・肉を短時間で処理でき、また使い勝手も大変よかったため、導入を決めました。

導入後の効果

ミキサーの大型化により、野菜・肉の加工時間を4時間から1.5時間に短縮することができました。同時に、投入・取り出し回数も1/4になり工数も低減しました。撹拌のパワーも上がり、野菜がより均一に、きめ細やかに加工でき、品質面も向上しました。

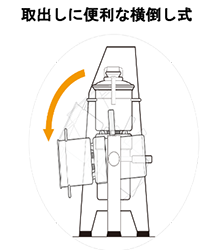

また、従来の小型ミキサーは、加工後、容器をミキサー本体から取り外し、手で傾けながらスコップで容器の中身を掻き出しており、加工後の取り出し作業が重労働となっていました。新しいミキサーでは、容器を本体から取り外さなくてもそのまま0度~90度まで任意の角度に容器を倒すことができるので、大量の食材をスムーズに取り出すことができ、力もいらないので簡単に作業が行えます。

さらに、安全面・衛生面も改善しました。工場では毎日機器を洗浄し、商品の衛生を保つのですが、従来は容器やカッターがミキサー本体と一体化していたため、洗いにくかったり、刃物に注意しながら洗浄を行う必要がありました。しかし、新しいミキサーは容器や刃を本体から簡単に取り外すことができるので、簡単に安全に行えます。

ミキサーの大型化により生産性が向上しただけでなく、品質、作業性、衛生面、安全性の向上も実現しました。